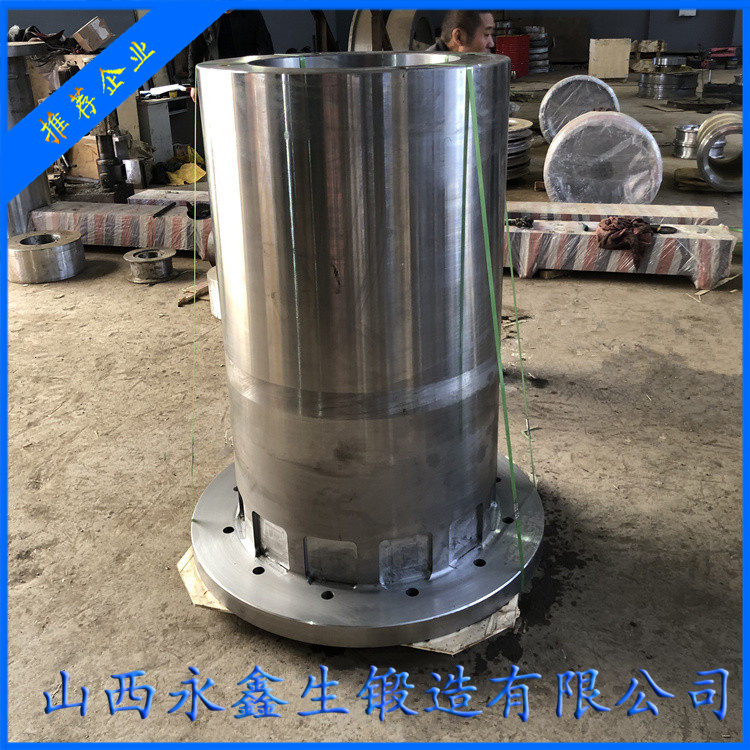

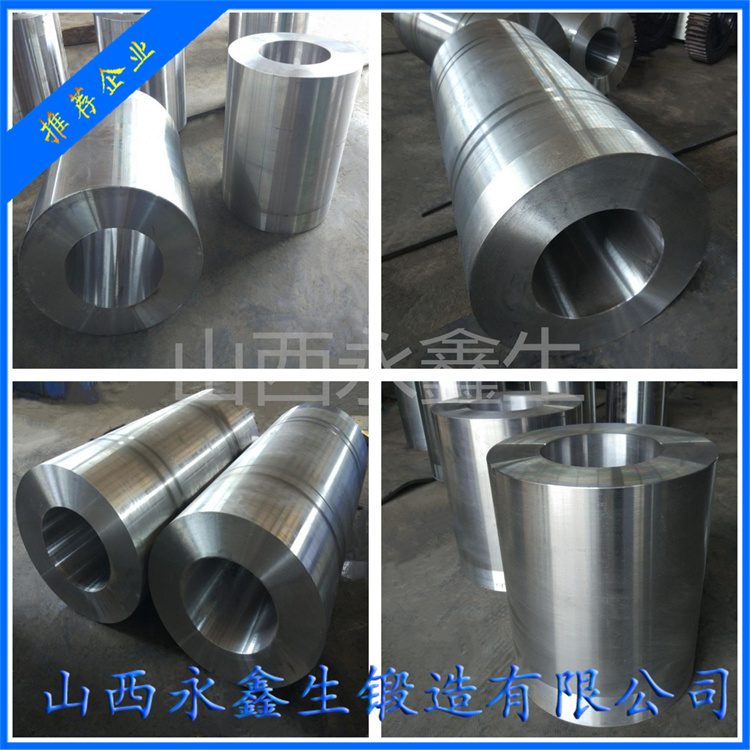

筒體鍛件(如壓力容器筒節(jié)、核電殼體等)在鍛造及熱處理過程中易出現(xiàn)橢圓度超差、直線度不良、壁厚不均等變形問題。以下是系統(tǒng)性的變形控制方法及關(guān)鍵工藝要點(diǎn):

一、鍛造工藝控制

1. 坯料優(yōu)化

材料均質(zhì)化:

對高合金鋼(如SA-508 Gr.3)采用1200℃×24h擴(kuò)散退火,消除枝晶偏析。

坯料尺寸設(shè)計(jì):

采用 H0/D0≈1.5~2.0H0/D0≈1.5~2.0(高徑比),避免鐓粗時(shí)失穩(wěn)。

重量公差控制在±0.8%以內(nèi)(核電鍛件要求±0.5%)。

2. 加熱控制

階梯加熱:

低溫預(yù)熱(650℃×2h)+ 高溫加熱(奧氏體不銹鋼1150℃,低合金鋼1100℃)。

溫度均勻性:

爐溫波動(dòng)≤±8℃,熱電偶布置間距≤1m(按AMS 2750E標(biāo)準(zhǔn))。

3. 成形工藝

多向鍛造成形:

鐓粗:采用平板鐓粗+疊鐓工藝(變形量≤60%),每道次變形量控制在20~30%。

沖孔:預(yù)熱沖頭至300℃,沖孔速度5~10mm/s(防止孔壁拉裂)。

拔長:

使用V型砧(角度110°~120°),送進(jìn)量 L=(0.6~0.8)BL=(0.6~0.8)B(B為砧寬);

鍛造比≥3(核電鍛件要求≥4)。

馬架擴(kuò)孔:

每次擴(kuò)孔量≤15%,芯棒轉(zhuǎn)速2~5rpm;

終鍛溫度:鈦合金≥800℃,不銹鋼≥850℃。

二、熱處理變形控制

1. 裝爐方式

立式放置:

筒體軸線垂直地面,底部墊耐火磚(間距≥200mm),避免自重變形。

專用工裝:

對薄壁筒體(壁厚<100mm)使用內(nèi)撐圓環(huán)(材料與鍛件膨脹系數(shù)匹配)。

2. 工藝優(yōu)化

分段加熱:

升溫速率≤80℃/h(厚壁件≤50℃/h),600℃保溫均溫。

控冷技術(shù):

材料類型冷卻方式目標(biāo)

低合金鋼 水淬+回火(620℃×8h) 保證強(qiáng)度,減少殘余應(yīng)力

奧氏體不銹鋼 水冷(降溫速率>200℃/min) 避免碳化物析出

雙相不銹鋼 風(fēng)冷(20~30℃/min) 平衡兩相比例

3. 去應(yīng)力退火

中間退火:鍛后立即進(jìn)行(650℃×4h),消除加工硬化。

最終退火:機(jī)加工后低溫退火(300~400℃×2h),釋放切削應(yīng)力。

三、機(jī)械校正技術(shù)

1. 熱校正

局部火焰加熱:對變形區(qū)域加熱至700~900℃,配合液壓機(jī)整形(壓力≤0.7σs)。

整體熱矯圓:

加熱至Ac1以下(如碳鋼650℃),用三輥卷板機(jī)矯圓(橢圓度≤0.1%D)。

2. 冷校正

多點(diǎn)液壓校正:

采用6~12點(diǎn)同步加壓(變形量≤0.3%),避免過校正。

爆炸成形:

對難變形合金(如Inconel 718)通過水下爆炸沖擊波整形(精度可達(dá)0.05mm/m)。

四、過程監(jiān)控與補(bǔ)償

1. 實(shí)時(shí)檢測

紅外熱成像:鍛造過程監(jiān)控溫度場均勻性(溫差≤20℃)。

激光跟蹤儀:在線測量筒體直線度(目標(biāo)≤1mm/m)。

2. 數(shù)值模擬

DEFORM仿真:

預(yù)測鍛造金屬流動(dòng)(如圖示鐓粗折疊風(fēng)險(xiǎn)區(qū)域)。

https://example.com/deform_simulation.png

Sysweld分析:優(yōu)化熱處理溫度-應(yīng)力耦合場。

3. 補(bǔ)償加工

余量設(shè)計(jì):

直徑(mm)粗加工余量(mm)精加工余量(mm)

500~1000 8~12 1.5~2.5

>1000 12~15 2.5~3.5

五、典型缺陷及對策

缺陷類型根本原因解決方案

橢圓度超差 軋制力分布不均 優(yōu)化軋輥型線+增加整形工序

壁厚不均 沖孔偏心或拔長送料不勻 激光對中+控制送進(jìn)量一致性

直線度不良 冷卻速度差異或殘余應(yīng)力 采用旋轉(zhuǎn)噴淋冷卻+振動(dòng)時(shí)效處理

六、核電筒體鍛件案例(SA-508 Gr.3)

鍛造:

鐓粗:Φ2000mm×2500mm → Φ2400mm×1600mm(變形量36%)。

拔長:使用寬砧(砧寬比0.8),鍛造比4.2。

熱處理:

正火:900℃×5h空冷;

調(diào)質(zhì):淬火(水冷)+ 回火(635℃×10h)。

精度:

橢圓度≤0.05%D,直線度≤1.5mm/m(滿足ASME III標(biāo)準(zhǔn))。

關(guān)鍵控制原則

溫度-變形協(xié)同:終鍛溫度控制在再結(jié)晶溫度以上50~100℃。

應(yīng)力平衡:通過多向鍛造+對稱加熱實(shí)現(xiàn)應(yīng)力對稱分布。

全過程數(shù)據(jù)追溯:記錄鍛造/熱處理參數(shù),建立工藝-質(zhì)量映射數(shù)據(jù)庫。

采用上述方法,可使筒體鍛件達(dá)到:

尺寸精度:橢圓度≤0.1%D,直線度≤1mm/m;

組織性能:晶粒度≥5級,UT檢測符合ASME SA-745標(biāo)準(zhǔn)。