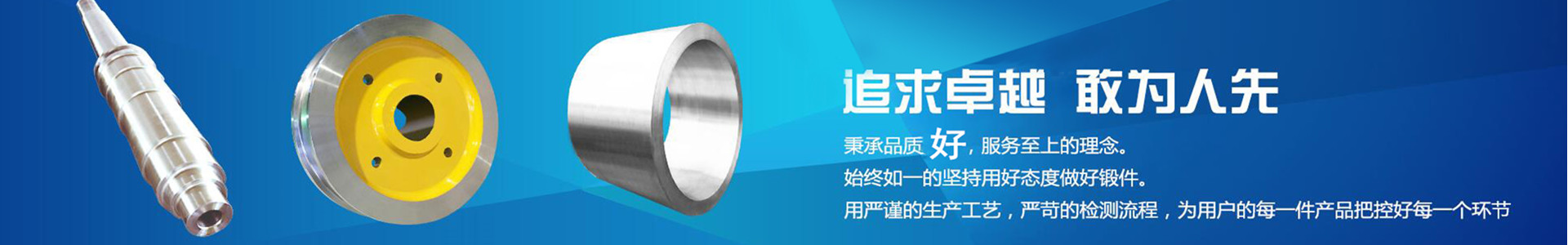

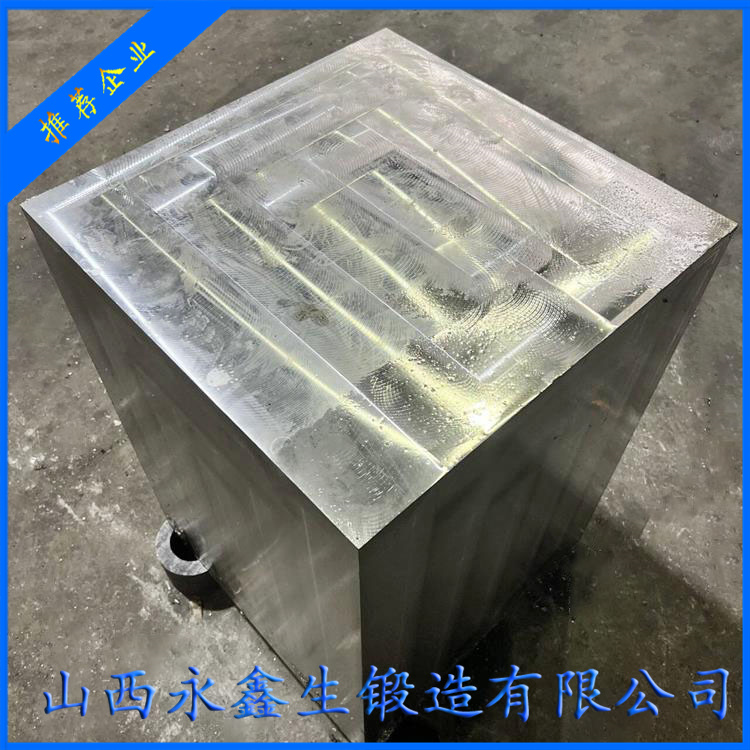

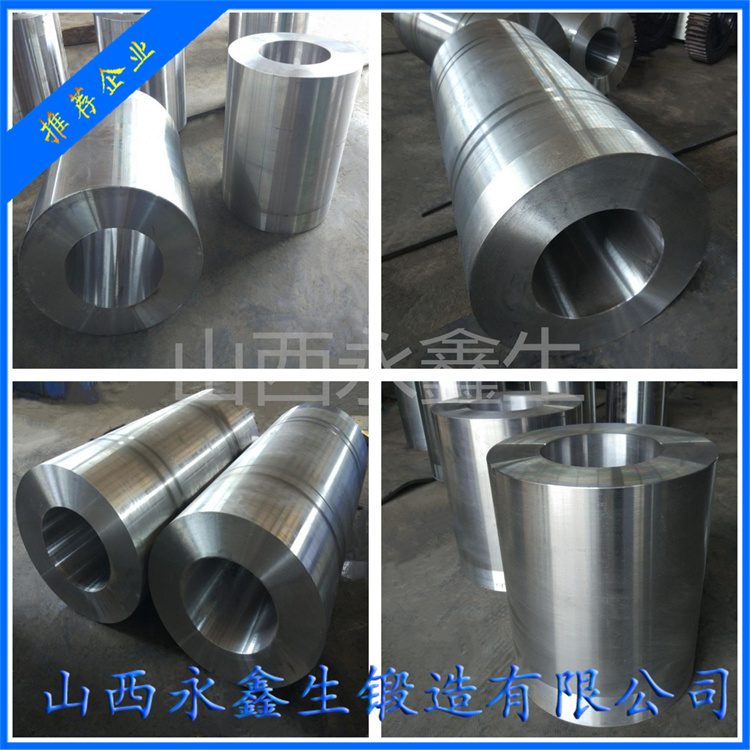

高強度合金方塊鍛件(如鈦合金、鎳基高溫合金、高強鋼等)廣泛應用于航空航天、能源裝備及高端機械領域,其組織均勻性、力學性能及服役可靠性直接受鍛造工藝影響。以下從材料特性、工藝優化、組織-性能關聯及典型案例等方面展開系統分析:

一、高強度合金組織性能的核心影響因素

1. 材料特性與預處理

合金體系選擇:

鈦合金(如Ti-6Al-4V):α+β雙相組織調控,β相區鍛造溫度950~1000℃,避免α相粗化。

鎳基高溫合金(如Inconel 718):γ基體+γ'強化相,需控制δ相(Ni3Nb)析出量<5%。

高強鋼(如AISI 4340):馬氏體基體+碳化物分布,終鍛溫度需高于Ar3點(約800℃)。

坯料均勻化處理:

高溫擴散退火(如Inconel 718:1150℃×24h),消除枝晶偏析,成分波動≤±1.5%。

2. 鍛造工藝參數

變形溫度與應變速率:

動態再結晶窗口:鈦合金在β相區(>950℃)采用高應變速率(1~10s?1),細化β晶粒至50μm以下。

避免臨界應變區:鎳基合金在0.01~0.1s?1時易形成局部剪切帶,需通過多向鍛造分散應變。

變形量與多向變形路徑:

累積變形量≥70%以破碎粗大晶粒,采用“鐓粗-拔長-交叉軋制”工藝,消除各向異性。

鈦合金多火次鍛造:單火次變形量30%~50%,防止β晶粒異常長大。

3. 冷卻與后熱處理

控冷策略:

鈦合金鍛后風冷(冷卻速率50℃/s),抑制α相片層粗化;

高強鋼噴霧冷卻(冷卻速率200℃/s),獲得細小板條馬氏體。

時效強化:

Inconel 718:720℃×8h→620℃×8h,γ'相尺寸30~50nm,硬度≥45HRC。

二、組織性能關聯性研究

1. 微觀組織表征技術

金相與SEM分析:

鈦合金α片層厚度(目標1~3μm)與β晶粒尺寸(<100μm)對強度的影響規律。

鎳基合金γ'相形貌(球形vs立方體)與高溫蠕變性能的關聯。

EBSD與TEM:

晶界特性(大角晶界比例>60%)對裂紋擴展抗力的作用;

析出相界面結構(如Ti-6Al-4V中α/β相界面位錯密度)。

2. 力學性能測試

強度與韌性平衡:

鈦合金室溫抗拉強度≥900MPa,斷裂韌性KIC≥60MPa√m;

鎳基合金650℃高溫持久壽命>100h(應力690MPa)。

疲勞與損傷容限:

高周疲勞極限(如Ti-6Al-4V:σmax=500MPa,Nf=1×10?次);

裂紋擴展速率da/dN(ΔK=10MPa√m時<1×10??mm/cycle)。

3. 組織-性能定量模型

Hall-Petch關系:晶粒尺寸d與屈服強度σy的量化關系(σy=σ?+kd?1/2),如鈦合金k≈400MPa·μm1/2。

相變動力學模型:基于JMAK方程預測β→α相變體積分數,優化冷卻工藝。

三、工藝優化與組織調控案例

案例:Ti-6Al-4V方塊鍛件(航空發動機支座)

問題:鍛件心部α片層厚度達5μm,導致疲勞性能不足(Nf=5×10?次)。

優化方案:

多向鍛造工藝:

β相區(980℃)三向交叉變形,累積變形量80%;

終鍛后水冷(冷卻速率150℃/s),抑制α相粗化。

熱處理改進:

雙重退火:950℃×1h→空冷 + 700℃×2h→空冷,α片層厚度降至1.5μm。

效果:

抗拉強度從930MPa提升至1050MPa,疲勞壽命Nf達1.2×10?次;

各向異性指數(L/T方向強度比)從1.25降至1.05。

四、前沿研究方向

多尺度組織設計

通過梯度變形(表面大變形+心部中等變形)構建“細晶表層-韌芯”結構,提升抗沖擊性能。

數字化孿生技術

集成Deform模擬與機器學習,預測不同工藝下γ'相分布及疲勞性能,實現虛擬工藝優化。

增材復合鍛造

激光選區熔化(SLM)制備預制坯+多向鍛造,消除增材制造各向異性,如Inconel 718鍛件強度提升15%。

五、總結

高強度合金方塊鍛件的組織性能研究需以工藝-組織-性能協同調控為主線,山西永鑫生鍛造廠通過多向變形細化晶粒、控冷控溫優化相組成、后熱處理強化析出相,實現強度-韌性-疲勞性能的均衡提升。未來需突破跨尺度組織調控、智能工藝設計及極端環境性能預測等關鍵技術,推動高端鍛件向高性能、長壽命方向發展。