缸體鍛件的制造工藝涉及材料選擇、成形技術、熱處理及精加工等多個關鍵環(huán)節(jié),需根據(jù)具體應用場景(如耐壓、耐溫、輕量化等)進行優(yōu)化。以下是缸體鍛件的典型工藝流程及核心技術要點:

1. 材料選擇與預處理

常用材料

碳鋼/低合金鋼:45鋼、42CrMo(液壓缸體)、35CrMo(發(fā)動機缸體)

不銹鋼:304/316L(化工泵體)、雙相鋼2205(海水環(huán)境)

特種合金:Inconel 718(燃氣輪機)、ZG15Cr1Mo1V(電站閥門)

輕合金:A356-T6鋁合金(汽車缸體)、Ti-6Al-4V(航空部件)

預處理

坯料檢驗:超聲波探傷(ASTM E588)確保無內(nèi)部缺陷。

表面清理:噴砂或酸洗去除氧化皮。

加熱:控溫爐均勻加熱至鍛造溫度(如碳鋼1100-1200℃)。

2. 鍛造成形工藝

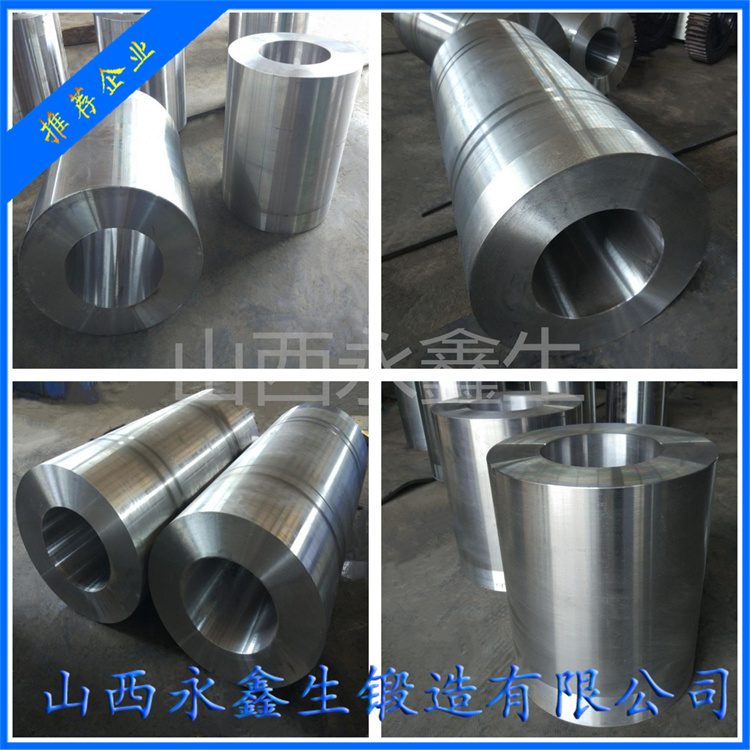

(1)自由鍛(中小批量)

適用場景:大型或形狀簡單的缸體(如壓力機機身)。

工藝要點:

鐓粗、沖孔、擴孔逐步成形。

采用V型砧或馬架擴孔控制壁厚均勻性。

(2)模鍛(大批量)

適用場景:結構復雜的汽車發(fā)動機缸體。

優(yōu)勢:尺寸精度高(IT8-9級),流線連續(xù)。

模具設計:分模面需避開高應力區(qū),預留加工余量(通常3-5mm)。

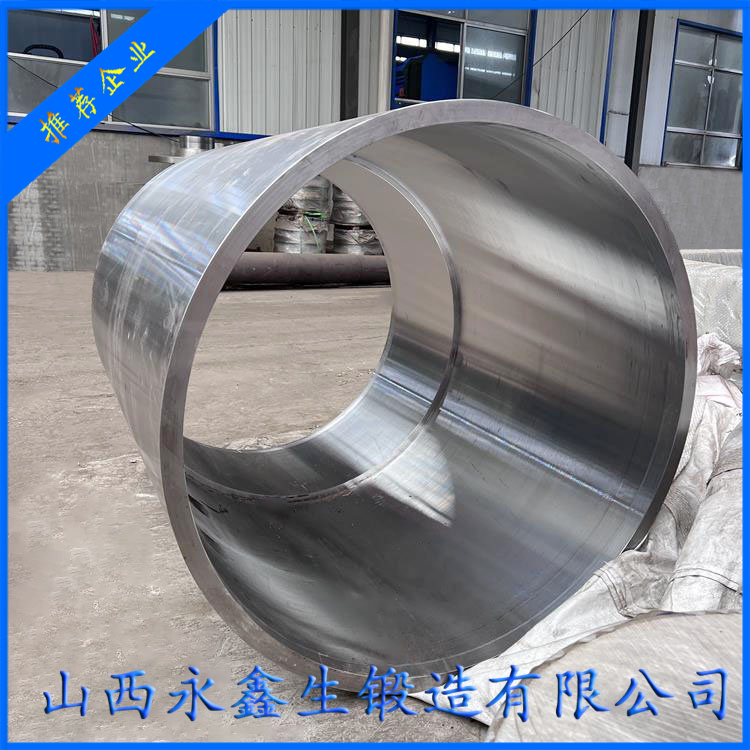

(3)環(huán)軋(環(huán)形缸體)

應用:風電軸承座、核電壓力容器筒體。

工藝流:

圖表

代碼

下載

坯料加熱

沖孔

軋環(huán)機擴徑

整形

(4)等溫鍛造(高精度合金件)

適用材料:鈦合金、鋁合金。

參數(shù):模具加熱至材料再結晶溫度(如Ti-6Al-4V約900℃),低速成形。

3. 熱處理工藝

熱處理類型目的典型參數(shù)適用材料

正火 細化晶粒 850-920℃空冷 45鋼、Q345

調(diào)質(zhì) 綜合強韌性 淬火(水/油)+ 550-650℃回火 42CrMo、35CrMo

固溶處理 耐蝕性優(yōu)化 1040-1100℃快冷 316L、雙相鋼

時效硬化 提升強度 480℃×16h(如17-4PH) 沉淀硬化不銹鋼

特殊工藝:

局部感應淬火:缸筒內(nèi)壁硬度≥HRC55(如27SiMn鋼)。

深冷處理:-196℃液氮浸泡,提升尺寸穩(wěn)定性(精密液壓缸)。

4. 機械加工關鍵工序

(1)粗加工

車削:去除氧化層,基準面加工(余量1-2mm)。

銑削:法蘭端面、螺栓孔位粗成型。

(2)精加工

鏜孔:缸筒內(nèi)徑精度達H7級,粗糙度Ra0.4μm(絎磨工藝)。

數(shù)控銑:復雜油道/冷卻水道加工(五軸聯(lián)動)。

(3)表面處理

鍍硬鉻:液壓缸內(nèi)壁(厚度50-100μm,耐磨損)。

噴丸強化:提高疲勞壽命(覆蓋率≥98%)。

5. 質(zhì)量檢測技術

檢測項目方法標準

內(nèi)部缺陷 超聲波探傷(UT) ASTM E114

表面裂紋 磁粉檢測(MT)或滲透檢測(PT) ISO 4986

尺寸精度 三坐標測量(CMM) ISO 2768-mK級

硬度 洛氏/布氏硬度計 ASTM E18

6. 特殊工藝案例

(1)發(fā)動機缸體鑄造-鍛造復合工藝

步驟:

鋁合金低壓鑄造毛坯。

關鍵承力部位(如主軸承座)局部鍛壓強化。

優(yōu)勢:減重20%,疲勞壽命提升35%。

(2)增材制造+鍛件鍛造結合

應用:復雜冷卻流道缸體。

流程:

圖表

代碼

下載

3D打印砂型

熔模鑄造

精密鍛造

熱處理

工藝選擇要點

批量與成本:

單件/小批:自由鍛+數(shù)控加工。

大批量:模鍛+專用生產(chǎn)線。

性能優(yōu)先:

高強韌性:選擇調(diào)質(zhì)鋼+整體淬火。

耐腐蝕:雙相鋼+固溶處理。

缸體鍛件的工藝設計需協(xié)同材料學、力學仿真與制造技術,例如通過DEFORM軟件模擬鍛造流線,避免應力集中。在新能源領域(如氫能儲氫瓶),多層復合鍛造成形技術正成為前沿方向。