不銹鋼鍛件的生產(chǎn)與檢驗(yàn)流程涉及多個(gè)關(guān)鍵步驟,以下是詳細(xì)說明:

1. 材料準(zhǔn)備

材料選擇:根據(jù)需求選擇合適的不銹鋼材料,如304、316、410等。

材料檢驗(yàn):檢查化學(xué)成分和物理性能,確保符合標(biāo)準(zhǔn)。

2. 加熱工藝

加熱溫度:將不銹鋼加熱至鍛造溫度(通常為1000°C至1200°C)。

加熱設(shè)備:使用電爐、燃?xì)鉅t等,確保溫度控制精確。

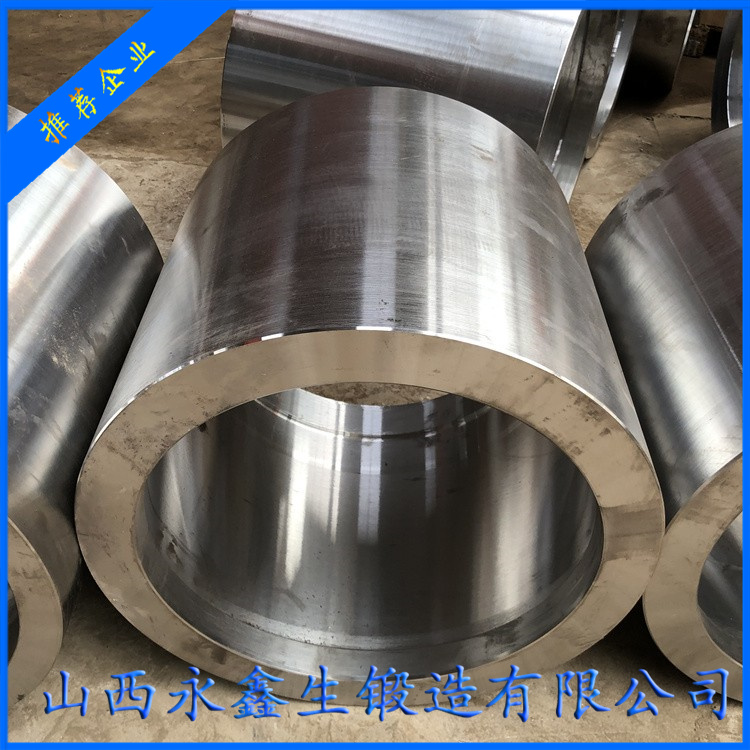

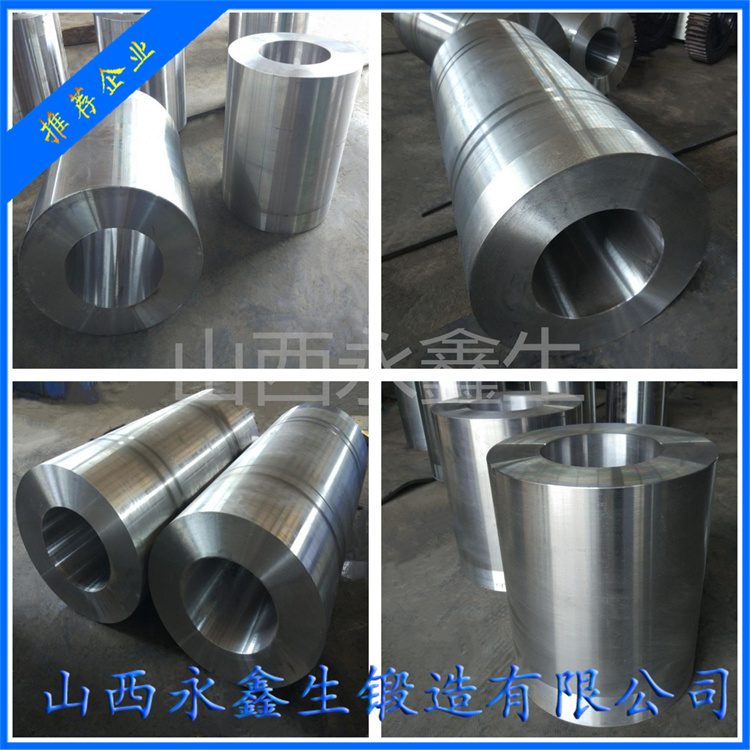

3. 鍛造工藝

自由鍛造:適用于簡(jiǎn)單形狀,通過錘擊或壓力成型。

模鍛:用于復(fù)雜形狀,利用模具精確成型。

等溫鍛造:在恒定溫度下進(jìn)行,適用于高精度和高性能要求的鍛件。

4. 熱處理工藝

退火:消除鍛造應(yīng)力,改善加工性能。

淬火與回火:提高硬度和強(qiáng)度。

固溶處理:提高耐腐蝕性和韌性。

5. 機(jī)械加工

粗加工:去除多余材料,初步成型。

精加工:通過車削、銑削、磨削等達(dá)到精確尺寸和表面質(zhì)量。

6. 表面處理

拋光:提高表面光潔度,增強(qiáng)耐腐蝕性。

酸洗:去除氧化皮,進(jìn)一步改善耐腐蝕性。

鈍化:形成保護(hù)膜,提升耐腐蝕性能。

7. 質(zhì)量檢驗(yàn)

尺寸檢測(cè):使用卡尺、千分尺等工具確保尺寸符合要求。

無損檢測(cè):通過超聲波、射線等方法檢測(cè)內(nèi)部缺陷。

力學(xué)性能測(cè)試:進(jìn)行拉伸、沖擊等測(cè)試,確保性能達(dá)標(biāo)。

表面質(zhì)量檢測(cè):檢查表面光潔度和缺陷。

8. 包裝與運(yùn)輸

包裝:采用防銹措施,如涂防銹油或使用防銹紙。

運(yùn)輸:確保運(yùn)輸過程中避免碰撞和腐蝕。

9. 環(huán)保與安全

環(huán)保措施:處理廢氣和廢水,減少環(huán)境污染。

安全措施:確保操作安全,提供必要的防護(hù)裝備。

詳細(xì)流程

1. 材料準(zhǔn)備

采購(gòu):根據(jù)技術(shù)要求采購(gòu)合格的不銹鋼材料。

入庫(kù)檢驗(yàn):對(duì)入庫(kù)材料進(jìn)行化學(xué)成分和物理性能檢驗(yàn),確保符合標(biāo)準(zhǔn)。

2. 加熱工藝

裝爐:將材料裝入加熱爐,確保擺放合理。

加熱:控制加熱溫度和時(shí)間,確保材料均勻加熱。

出爐:達(dá)到鍛造溫度后,迅速將材料移至鍛造設(shè)備。

3. 鍛造工藝

自由鍛造:通過錘擊或壓力成型,適用于簡(jiǎn)單形狀。

模鍛:利用模具精確成型,適用于復(fù)雜形狀。

等溫鍛造:在恒定溫度下進(jìn)行,適用于高精度和高性能要求的鍛件。

4. 熱處理工藝

退火:將鍛件加熱至適當(dāng)溫度后緩慢冷卻,消除應(yīng)力。

淬火與回火:提高硬度和強(qiáng)度,具體工藝根據(jù)不銹鋼類型和需求調(diào)整。

固溶處理:提高耐腐蝕性和韌性。

5. 機(jī)械加工

粗加工:去除多余材料,初步成型。

精加工:通過車削、銑削、磨削等達(dá)到精確尺寸和表面質(zhì)量。

6. 表面處理

拋光:提高表面光潔度,增強(qiáng)耐腐蝕性。

酸洗:去除氧化皮,進(jìn)一步改善耐腐蝕性。

鈍化:形成保護(hù)膜,提升耐腐蝕性能。

7. 質(zhì)量檢驗(yàn)

尺寸檢測(cè):使用卡尺、千分尺等工具確保尺寸符合要求。

無損檢測(cè):通過超聲波、射線等方法檢測(cè)內(nèi)部缺陷。

力學(xué)性能測(cè)試:進(jìn)行拉伸、沖擊等測(cè)試,確保性能達(dá)標(biāo)。

表面質(zhì)量檢測(cè):檢查鍛件表面光潔度和缺陷。

8. 包裝與運(yùn)輸

包裝:采用防銹措施,如涂防銹油或使用防銹紙。

運(yùn)輸:確保運(yùn)輸過程中避免碰撞和腐蝕。

9. 環(huán)保與安全

環(huán)保措施:處理廢氣和廢水,減少環(huán)境污染。

安全措施:確保操作安全,提供必要的防護(hù)裝備。

總結(jié)來說,不銹鋼鍛件的生產(chǎn)與檢驗(yàn)流程包括材料準(zhǔn)備、加熱工藝、鍛造工藝、熱處理工藝、機(jī)械加工、表面處理、質(zhì)量檢驗(yàn)、包裝運(yùn)輸及環(huán)保安全措施。每個(gè)環(huán)節(jié)都需嚴(yán)格控制,以確保產(chǎn)品質(zhì)量和性能。